Первый узел в цепочке оборудования

производства пенопласта - Предвспениватель |

Именно в предвспенивателе, посредством теплового удара паром, гранулы пенополистирола вспениваются до требуемых значений плотности 10 - 50 кг/м3, превращаясь в знакомые нам пенопластовые шарики.

Выпускаемые нами модели предвспенивателей

отличаются принципом действия (непрерывного и циклического действия), производительностью, степенью вспенивания, мобильностью, наличием встроенного парогенератора и дополнительными возможностями.

Все они предназначены как однократного

так и многократного вспенивания пенополистирола ПСВ-с. |

| Предвспениватель ПН01 - непрерывного вспенивания пенполистирола |

Поставляется в составе оборудования для пенопласта производительностью от 40 м3 в смену

Технические

характеристики:

- Объем камеры вспенивания - 700 л.;

- Объем бункера для загрузки гранул - 60 л.;

- Производительность до 200 кг/час, при первичном вспенивании;

- Потребляемая мощность - не более 2 кВт;

- Габаритные размеры (ДхШхВ) -

1380х900х2200;

- Вес - не более 340 кг.;

Комплектность

поставки:

предвспениватель;

паспорт.

Цена на предвспениватель ПН01 - 87 000 руб.;

Предвспениватель ПН01 из нержавеющей стали* - 132 000 руб.

(* Из нержавеющей стали изготавливается только рабочая камера и подводящие паропроводы) |

| Предвспениватель ПН04 уменьшенный вариант ПН01, более мобилен, подходит для работы

непосредственно на объекте, имеет встроенный парогенератор. |

Предвспениватель

ПН04 имеет встроенный парогенератор.

Обычно поставляется вместе с оборудованием производства пенопласта малой производительности или в составе оборудования для полистиролбетона или бескаркасной мебели.

Технические характеристики:

Объем камеры вспенивания - 300 литров;

Объем бункера для загрузки гранул - 60 литров;

Производительность предвспенивателя - до 150 кг/час;

Потребляемая мощность - 18 кВт,

Габаритные размеры (ДхШхВ) -

1200х700х1900 мм;

Вес - 120 кг

Комплектность поставки:

предвспениватель ПН04, паспорт.

Цена:

Предвспениватель ПН04 - 118 000 руб.

Предвспениватель ПН04 из нержавеющей стали* - 154 000 руб.

(* Из нержавеющей стали изготавливается только рабочая камера и подводящие паропроводы) |

Вспомогательный модуль оборудования производства пенопласта - устройство подачи сырья в предвспениватель. |

| Предвспениватель

имеет встроенный бункер для сырья объемом 60 литров . При непрерывной

работе не очень удобно вручную засыпать сырье в этот бункер. Для

упрощения работы мы разработали устройство подачи сырья с возможностью

точной дозации.

Дозатор ПС-01. Устройство

точной дозировки подачи сырья в предвспениватель. Позволяет отрегулировать

подачу с точностью до 100г в минуту.

ПС-02. Устройство подачи

сырья в предвспениватель или в приемный бункер дозатора ПС-01.

ПС-02 обеспечивает постоянный уровень сырья в бункере предвспенивателя

или дозатора.

Для удобства в работе

с предвспенивателем лучше поставить оба устройства: дозатор ПС-01

обеспечивает точную дозировку подачи сырья в предвспениватель,

а устройство подачи сырья ПС -02 обеспечивает постоянный уровень

заполнения бункера дозатора ПС-01.

|

| Дозатор сырья ПС01 |

Предназначен для непрерывной подачи и

точной дозировки сырья в предвспениватель, что стабилизирует процесс вспенивания.

Технические характеристики:

Точность регулировки - до 10 грамм в минуту (+- 10 г. на 1кг. сырья);

Объем

- 300л;

Производительность дозатора - до 350 кг/час;

Управление автоматическое с пульта (пульт в комплект поставки не входит);

Потребляемая мощность - 0,5 кВт;

Рабочее напряжение - 380 В;

Габаритные размеры (ДхШхВ) - 600х600х2000 мм;

Масса - 70 кг.

Цена дозатора сырья ПС01 - 60 000 рублей. |

| Устройство подачи сырья ПС02 |

Предназначен для обеспечения постоянного уровня сырья в бункере дозатора ПС01.

Технические характеристики:

Объем

загрузочного бункера - 700 л.;

Производительность устройства - до 1 т. в час.;

Потребляемая мощность - 0,75 кВт;

Габаритные размеры (дхшхв) мм - 3000х1500х2800;

Вес 200 кг.

Подключается к пульту управления участка вспенивания.

Цена на устройство подачи сырья ПС02 - 85 000 рублей. |

Следующий модуль оборудования для пенопласта - приемный бункер с трубой вентуре и сушкой |

Из предвспенивателя шарики пенопласта выходят влажными. Для их быстрого высыхания, а также стабилизации давления внутри вспененных шариков пенопласта, используется турбулентный нагретый воздух. После сушки в приемном бункере можно, проводить контроль веса вспененного пенополистирола с минимальной погрешностью. В приемный бункер турбиной подается воздух, подогретый до 35 - 40 градусов по Цельсию, который подсушивает гранулы.

К бункеру, непосредственно перед пневмотранспортом монтируется труба вентуре, которая создает турбулентность при транспортировке пенополистирола. |

| Приемный бункер - сушилка с трубой вентуре |

Технические

характеристики:

Производительность - до 30 м3 в час.

Масса - 80 кг.

Габариты: 1500х1500х1200 мм.

Не комплектуется вентилятором и трубами пневмотранспорта.

Цена сушилки - 23 000 рублей.

Вентилятор с подогревом - 23 000 руб. |

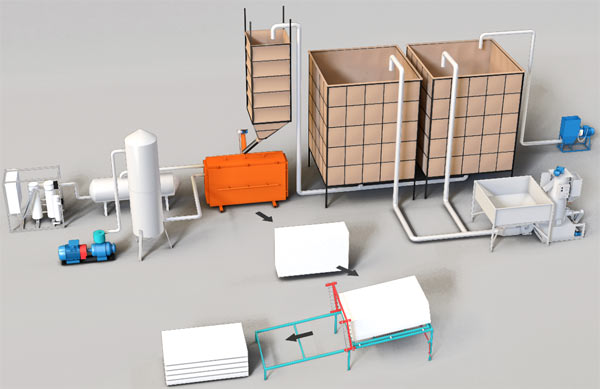

Бункер вылеживания гранул |

Вылеживание гранул - обязательный этап технологического процесса и входит в любой комплект оборудования производства пенопласта.

Вылеживание гранул - обязательный этап технологического процесса и входит в любой комплект оборудования производства пенопласта.

Количество бункеров на прямую зависит от суточного объема производства.

В бункере вспененный пенополистирол вылеживаются для выравнавания давления внутри шариков пенопласта, что приводит к дополнительному увеличению их объема.

Монтируются бункеры на месте монтажа с учетом особенностей помещения и высоты потолка

Вы можете самостоятельно изготовить бункер вылеживания по чертежам, скачать можно тут (формат Autocad).

Средний объем бункера - 20 м3. |

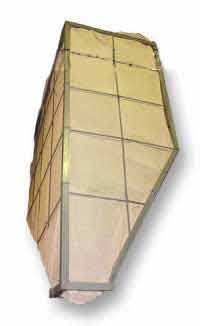

| Мешок вкладыш в бункер вылеживания |

Мешок-вкладыш

в бункер из специальной брекерной ткани (в принципе, можно использовать

любую ткань с ячейкой 1- 2 мм .). Объем мешка от 10 до 30 м3 . Мешок-вкладыш

в бункер из специальной брекерной ткани (в принципе, можно использовать

любую ткань с ячейкой 1- 2 мм .). Объем мешка от 10 до 30 м3 .

Цена мешка бункера вылеживания

13 500 руб. (11 сшитых полос 1х5,5 м. каждая, объем 30 м3)

Цена мешка промежуточного бункера 9 500 руб. (7 сшитых полос 1х4 м. каждая, объем 4-5 м3)

|

| Промежуточный

бункер блок формы. |

Объем

бункера 4 м3. Объем

бункера 4 м3. |

Блок форма - это основной модуль оборудования производства пенопласта |

Блок форма - это оборудование для производства пенопласта, в котором осуществляется окончательная формовка пенополистирольного блока.

Мы серийно выпускаем блок формы нескольких видов. Они отличаются размерами, степенью механизации и автоматизации, материалами из которой изготовлены.

Блок формы серии PLUS имеют припуск на торцовку со всех сторон, что позволяет получить идеальные размеры и ровных торцы листа.

Загрузка сырья может осуществляться вручную, пневмотранспортом или автоматически.

Мы можем изготовить блок форму под заказ любого размера. |

| Блок-форма |

Блок-форма предназначена для окончательной формовки блока пенополистирола.

Технические характеристики:

- Охлаждение

- посредством вакуумного насоса;

- Производительность блок-формы - 5-6 м3 в час (зависит от качества пара, качества сырья,

квалификации персонала);

- Время формовки одного блока пенопласта - 2 мин.(не более);

- Получаемая

плотность 6 - 40 кг/куб.

- Габариты (мм.):

БФ-05 - 1200х750х1500

БФ-1 - 2300х750х1500

БФ-СИП - 3200х750х1600

- Размеры получаемых блоков (после торцовки), мм:

БФ-05 - 1000х500х1000

БФ-1 - 2000х500х1000

БФ-СИП - 2700х500х1150

Комплектность

поставки:

блок-форма, паспорт ЦЕНА:

БФ-05 95 000 руб.

Блок-форма БФ-1.0 165 000 руб.

Блок-форма БФ СИП 230 000 руб.

электропривод верхней крышки 13 500 руб.

тефлоновое покрытие - от 29 000 до 39 000 руб.

|

| Электропривод

блок формы |

Цена электропривода верхней крышки - 13 500 руб. Цена электропривода верхней крышки - 13 500 руб.

|

Вакуумный насос |

Предназначен

для удаления влаги и охлаждения блока пенопласта в блок форме, после формовки паром.

Позволяет ускорить формовку блока пенопласта до 5 минут.

Также оказывает некоторое влияние на качество спекания гранул между

собой.

Мощность 7 кВт.

Цена

вакуумный насоса - 100 000 руб. |

| Ресивер для вакуумного насоса |

Предназначен

для ускорения процесса вакуумирования блок формы.

Технические характеристики:

Объем

- 0,7м3

Давление на наружные стенки - до 1 атм.

Цена из углеродистой стали - 30 000 руб.

Цена

из нержавеющей стали - 100 000 руб. |

Станки для резки пенопласта. |

Станки для резки пенопласта предназначены для получения изделий нужной формы и размеров.

У нас большой выбор различных станков горизонтальной, вертикальной и фигурной резки пенопласта.

Нужный станок подбирается в зависимости от задачи поставленной пере линией производства пенопласта. |

| Станок горизонтальной резки пенопласта С01 |

Это самый простой станок позволяющий разрезать блок пенопласта на листы нужного размера.

Технические характеристики:

- Рабочее поле станка ДхШхВ (мм) - 2100х1100х600;

- Количество режущих нитей

- 9;

- Время резки

блока - 3 мин.(не более);

- Толщина получаемых листов пенопласта - от 3 до 500мм;

- Производительность станка

- не менее 10 м3 в час толщине листа 50 мм;

- Габаритные размеры

(ДхШхВ) - 3500х1300х1500;

- Вес - 60 кг.

Комплектность

поставки: стол, паспорт,

Стол поставляется

в разобранном виде.

Цена станка без трансформатора - 38 000 руб.

Цена трансформатора - 32 000 руб. |

| Станок

для горизонтальной резки пенопласта с одновременно обрезкой двух вертикальных

сторон С11 |

Станок для резки пенопласта С11 предназначен для раскроя блоков пенопласта на листы нужной толщины. В станок устанавливается не более 10 нитей диаметром 0,5мм. При установке 2 вертикальных нитей горизонтальных ставиться не более 8. Вертикальные нити предназначены для торцовки блока пенопласта, горизонтальные для резки на листы.

Технические характеристики: |

| наименование \ тип станка |

С11 |

С-11 СИП |

С-11 ПВХ |

| Потребляемая мощность, кВт |

2 |

2 |

2 |

| Рабочее поле станка ДхШхВ, мм |

2200х1050х600 |

3000х1300х600 |

3000х600х600 |

| Время резки 1 м3 пенопласта плотностью 15, мин |

2-3 |

2-4 |

2-4 |

| Рабочее напряжение, В |

220 |

| Количество горизонтальных нитей |

до 10 |

| Количество вертикальных нитей |

до 2 |

| Скорость резки, мм в сек |

до 30 |

| Точность резки, мм |

+- 0,5 |

| Диапазон регулировки нагрева режущих нитей, % |

0 - 100 с шагом 1 |

| Габариты станка ДхШхВ, мм |

3000х1600х1000 |

4000х1800х1000 |

4200х1200х1000 |

| Масса станка, кг |

100 |

120 |

120 |

| Цена станка С11, руб. |

143 000 |

180 000 |

180 000 |

| Станок для вырезания четвертей в листе пенопласта С06 |

Станок С06 позволяет вырезать четверти листе пенопласта, что упрощает монтаж утеплителя из пенопласта встык. При этом исключаются мостики холода. Резка осуществляется

двумя дисковыми пилами. Глубина пропила регулируется винтовыми парами.

Технические характеристики:

Мощность - 1 кВт;

Количество пил - 2;

Вес стола 60 кг;

Питающая напряжение - 360 В;

Производительность - 200 м в час;

Габариты станка ДхШхВ - 2000х1200х1000 мм;

Масса - 60 кг.

Цена станка для вырезания четвертей в листе пенопласта С06 49 000 руб. |

| Станок для фигурной резки пенопласта в 3D формате ФРП-2400 3D |

Станок ФРП1-3D предназначен для фигурной резки пенополистирола. Данный станок был разработан на основе лучших иностранных и отечественных моделей подобного оборудования. Станок ФРП1-3D предназначен для фигурной резки пенополистирола. Данный станок был разработан на основе лучших иностранных и отечественных моделей подобного оборудования.

Более подробно про этот станок Вы можете посмотреть тут.

Потребляемая мощность не более 3 кВт\час

Количество режущих нитей до 6.

Рабочее поле для 2D моделей ДхШхВ, мм. - 2400x1200х1100

Рабочее поле для 3D моделей ДхШхВ, мм. - 1000 х 1000 х 1100

Скорость резки - до 100мм\сек (оптимально 20мм\сек)

Масса станка 65 кг

Цена стола ФРП 2400 - 3D - 149 000 руб. |

Линия для упаковки в термоусадочную пленку УЛ1 |

Предназначена

для упаковки пенопласта в термоусадочную пленку. Предназначена

для упаковки пенопласта в термоусадочную пленку.

- Производительность линии - не менее 15 м3 в час.

- Размер упаковки (max) - 2100х1200х600 мм

- Габариты упаковочного стола - 12000х1800х1900 мм

- Потребляемая мощность - от 5 до 40 кВт (зависит от толщины пленки)

- Напряжение сети 380 В

- Регулировка температуры 30 - 220 градусов Цельсия

Комплектность поставки:

- термокамера - 1 шт.

- термонож - 1шт.

- пульт управления - 1шт

- рольганг - 3 шт.

На

монтажном столе блок помещается в рукав термоусадочной пленки

и запаивается с двух сторон термоножом.

После чего блок отправляется в камеру термоусадки (температура скорость задается с пульта в зависимости характеристик пленки).

Цена

линии для упаковки в термоусадочную пленку УЛ1 - 300 000 руб. |

| Дробилка отходов пенопласта Д01 |

Технические характеристики:

Производительность

- 1-3 м3 в час (зависит от плотности);

Потребляемая

мощность - 1,2 кВт;

Габаритные размеры

(ДхШхВ) 850х400х830 мм.

Потребляемая

мощность - 1,2 кВт;

Комплектность

поставки: дробилка, паспорт.

Пневмотранспорт дробилки предназначен

для транспортировки раздробляемого пенопласта из дробилки в бункер вылеживания.

Состоит из вентилятора и комплекта пластиковых труб.

Цена дробилки пенопласта - 26 000 руб.

Пневмотранспорт для дробилки - 20 000 руб. |

Парогенераторы, которые удовлетворяют требованиям линии производства пенопласта: |

Основные

требования к пару:

Производительность

- 200 кг пара + ресивер или 400 кг. без ресивера

Давление - min 2 атмосферы

Температура 120 -140 градусов |

| Парогенератор

КЭП160, КЭП200 |

Предназначен

для производства пара для производства пенополистирола. ИНСТРУКЦИЯ

по эксплуатации парогенератора. Если есть возможность по подключению,

то лучше поставить КЭП 200 (потребляет больше электроэнергии на 40

кВт, а пара выдает на 70 кг больше.) или КЭП 250 Если есть возможность по подключению,

то лучше поставить КЭП 200 (потребляет больше электроэнергии на 40

кВт, а пара выдает на 70 кг больше.) или КЭП 250

Цену уточняйте.

(только под заказ, при 100% предоплате.)

Срок поставки 20 дней. |

| Парогенератор

на жидком и твердом топливе РИ-5М. |

Предназначен

для производства пара для производства пенополистирола. Предназначен

для производства пара для производства пенополистирола.

Цена по заявке. |

О

плюсах и минусах использования котлов КЭП и ПЭ (сравнение)

Котел ПЭ имеет главное

и очень большое преимущество перед котлом КЭП в том, что он весит всего

180 кг! (против 900кг у КЭП) Это значительно упрощает его монтаж, транспортировку,

разгрузку. Котел ПЭ также имеет более простую электрическую

схему, что упрощает его настройку

НО:

- У котла ПЭ нет

никакой автоматики для регулировки отбора мощности! Увеличение или уменьшение

производительности пара осуществляется обычным вентилем, расположенным

непосредственно на котле, у КЭП для этого существует переключатель (рассчитанный

на 25,50,75 и 100%), и вся регулировка сводится к простому переключению

например с 25% мощности на 100%, в ПЭ подобная операция может быть осуществлена

только методом "тыка", никакой шкалы или переключателя нет!

- У котла ПЭ заброс

воды в котел осуществляется простым вихревым насосом, который малоэффективен.

Например, в нашем случае этот самый вихревой насос (итальянской фирмы

ПЕДРОЛЛО) не мог поддерживать нормальную работу котла, и поэтому пришлось

подключить к нему автоматическую насосную станцию. Только после этого

мы добились более или менее стабильной работы котла. У котла КЭП для

заброса воды в котел применяется плунжерный насос. Проблем с этим насосом

не было вообще!

- У котла КЭП имеется

питательный бак на 200 литров, встроенный в корпус, у котла ПЭ подобного

бака нет, и поэтому пришлось поставить специальную емкость для питания

котла (емкость с автоматической насосной станцией)

- На котле КЭП предусмотрена

специальная система сброса лишней воды. Продувка (или сброс лишней воды)

осуществляется автоматически. На котле ПЭ подобной системы нет вообще

и когда насос "перегружал" котел водой, тот просто выключался!!!

Включение котла после подобной остановки требует полного слива воды

из котла, а это занимает не менее 3 - 5 минут, плюс после этого, уходит

какое-то время на новый разогрев котла.

- У котла КЭП имеются

два клапана аварийного сброса давления. У ПЭ только один.

- У котла КЭП можно

автоматически выставить не только процент отбора мощности пара, но и

требуемое давление: в манометре имеются две стрелки (верхнего и нижнего

уровня давления), которыми можно установить требуемый диапазон (например

от 3 до 5 атм) и котел будет работать только в этом диапазоне. В ПЭ

стоит самый обыкновенный манометр и подобную регулировку осуществить

невозможно.

- Так случилось,

что нам пришлось разбирать сосуды обоих котлов (в ПЭ оказался элементарный

брак: не был как следует прикручен электрод и в связи с плохим контактом

он (электрод) просто отгорел), а в КЭП забился грязью и песком слив

воды из сосуда (после чего были установлены два фильтра на воду и подобных

проблем больше не возникало), так вот электродную часть котла ПЭ запросто

смог вынуть один человек, а вот в КЭП ТРИ человека еле - еле справились

с подобной задачей по той простой причине, что электроды КЭП весят намного

больше!!! Оказалось что при одинаковой заявленной мощности, электроды

в котле КЭП намного "солиднее": они на порядок превосходят

по габаритам электроды котла ПЭ. Это красноречиво говорит о запасе мощности

и (как следствии) сроке службы каждого из котлов.

| Аккумулятор пара (ресивер). |

В

ресивере накапливается пар сжатый до жидкого состояния, его температура 140 - 160 град.С. В момент пара в блок форму, аккумулятор пара разряжается, и накопленный пар под давлением заполняет в блок форму. Воздух в блок-форме замещается паром в течении 1 секунды. Происходит "тепловой удар" который спекает шарики пенопласта. В

ресивере накапливается пар сжатый до жидкого состояния, его температура 140 - 160 град.С. В момент пара в блок форму, аккумулятор пара разряжается, и накопленный пар под давлением заполняет в блок форму. Воздух в блок-форме замещается паром в течении 1 секунды. Происходит "тепловой удар" который спекает шарики пенопласта.

Технические характеристики:

Объем

парового аккумулятора - 0,7 м3;

Рабочее давление - 4-5 атм;

Max. давление - 10 атм;

Габариты ДхШхВ мм. - 2800 х750 х 1050;

Масса - 150 кг.

Изготавливается из нержавеющей 12Х18.

Цена аккумулятор пара -

115 000 рублей. |

Пульты управления линией производства пенопласта: |

| Пульт

управления участком вспенивания и сушки ПВ - 01. Используется с предвспенивателем

П - 01. |

ПВ01 дозатор имеет следующие функции:

Пуск/стоп предвспенивателя;

Пуск/стоп вентилятора

прием. бункера;

Пуск/стоп подачи сырья в превспениватель;

Частотный регулятор вращения подачи в предвспениватель;

Термодатчики паропроводе предвспенивателя и в предвспенивателе;

Пуск/стоп подачи сырья ПС02;

Автоматика уровня заполнения дозатора;

Пуск/стоп дозатора;

Электронная регулировка подачи гранул в предвспениватель;

Кнопку АВАРИЙНОГО отключения.

ПВ01 дозатор: 92 000 руб. |

| Пневмотранспорт |

Пневмотранспорта

предназначен для транспортировки гранул ПСВ-с между устройствами оборудования для производства пенопласта.

Состаит пневмотранспорт из труб и вентиляторов.

Пневмотранспорт монтируется индивидуально учетом особенностей помещения и комплектации.

Диаметр труб пневмотранспорта выбирается в пределах 160 - 200 мм.

Применяются вентиляторы №3.15, двигатель 1-2 кВт, 2500-3200 об./мин

Мы рекомендуем оцинкованные трубы. В пластиковых трубах могут случаться заторы, вследствие чего происходит их рассоединение.

При монтаже пневмотранспорта не допустимы прямые углы.

Радиус изгиба должен быть больше 50 см. |

| Вентиляторы

для пневмотранспорта |

Мы

рекомендуем применить вентилятор не менее № 2.5 с двигателем 1.5 -

2.2 кВт при 1500 - 3000 оборотах, среднего или высокого давления.

Для сушки с пневмотранспортом необходимо два подобных вентилятора,

при этом один из них должен быть оснащен подогревом воздуха. В качестве

нагревательного элемента можно использовать обыкновенный жигулевский

радиатор, через который пропускают пар из паропровода. Мы

рекомендуем применить вентилятор не менее № 2.5 с двигателем 1.5 -

2.2 кВт при 1500 - 3000 оборотах, среднего или высокого давления.

Для сушки с пневмотранспортом необходимо два подобных вентилятора,

при этом один из них должен быть оснащен подогревом воздуха. В качестве

нагревательного элемента можно использовать обыкновенный жигулевский

радиатор, через который пропускают пар из паропровода.

Цена

одного вентилятора от 22 000 руб.

Цена вентилятора со смонтированным радиатором 32 000 руб. |

| Трубы пневмотранспорта |

Для пневмотранспорта применяются трубы из пластика или из оцинковки диаметром 160 - 200 мм. |

| Труба

вентуре |

Труба

вентуре для пневмотранспорта промежуточного бункера Труба

вентуре для пневмотранспорта промежуточного бункера

Цена

одной трубы вентуре 5 000 руб. |

| Трансформатор для станка резки пенопласта С01 |

Минимально

можно применять трансформатор типа ТДН 202М, но для постоянной работы лучше

идеально подходит выпрямитель типа "ДУГА". Минимально

можно применять трансформатор типа ТДН 202М, но для постоянной работы лучше

идеально подходит выпрямитель типа "ДУГА". |

Комплект деталей, необходимых при монтаже оборудования для пенопласта. |

Наименование

|

Количество

|

Назначение |

Кран шаровый

O15

|

5 |

На аккумулятор

пара 3шт., на вакуумный насос 2шт. |

Кран шаровый

O25

|

4 |

На блок-форму

2шт., на паровую магистрали 2шт. |

Кран шаровый

O40

|

2 |

На блок - форму |

Кран шаровый

O50

|

4 |

На паровую магистраль

2шт., на вакуумный насос 2шт. |

Кран шаровый

O100

|

1 |

На паровую магистраль |

Сгон в сборе

O25

|

2 |

На паровую магистраль |

Сгон в сборе

O50

|

4 |

На паровую магистраль |

Резьба O25

|

4 |

На паровую магистраль |

Резьба O50

|

8 |

На паровую магистраль |

Отвод O25

|

10 |

На паровую магистраль |

Отвод O50

|

15 |

На паровую магистраль |

Отвод O100

|

4 |

На паровую магистраль |

Фланцы (прокладки)

O50

|

2 |

На паровую магистраль |

| Фланцы (прокладки)

O100 |

2 |

На паровую магистраль |

Шланг вн O20

|

3м

|

На паровую магистраль |

Шланг вн O50

|

1,5м |

На паровую магистраль |

Штуцер O25

|

4 |

На паровую магистраль |

Штуцер O50 под

сварку

|

2 |

На паровую магистраль |

Резинки ВАЗ классика

|

3 |

На блок - форму |

Саморезы 4,2

х 13

|

200 |

На блок - форму |

Манометр до 6

- 10 атм

|

1 |

На аккумулятор

пара |

Манометр до 3

атм

|

2 |

На педвспениватель |

Кран трехходовой

|

2 |

На аккумулятор

пара |

Таможенные

коды на наше оборудование:

- установка предварительного

вспенивания - 8477801900

- форма для изготовления

блоков пенополистирола - 8480790000

- стол для резки

блоков пенополистирола на листы - 8477809500

- дробилка отходов

пенополистирола - 8477809100

- система пневмотранспорта

- 8428209100

- мешок вкладыш

из брекерной ткани для бункера вылеживания - 6305200000

- котел паровой

1КЭП - 160/0,4 - 8402120009

- Вентилятор ВЦ

14-46 №3, 15 (1,5*1500)Л 0КВ3 - 8414595000

- Вакуумный насос

- 8414103000

Объем

бункера 4 м3.

Объем

бункера 4 м3.

Предназначен

для производства пара для производства пенополистирола.

Предназначен

для производства пара для производства пенополистирола.

Труба

вентуре для пневмотранспорта промежуточного бункера

Труба

вентуре для пневмотранспорта промежуточного бункера  Минимально

можно применять трансформатор типа ТДН 202М, но для постоянной работы лучше

идеально подходит выпрямитель типа "ДУГА".

Минимально

можно применять трансформатор типа ТДН 202М, но для постоянной работы лучше

идеально подходит выпрямитель типа "ДУГА".

Вылеживание гранул - обязательный этап технологического процесса и входит в любой комплект оборудования производства пенопласта.

Вылеживание гранул - обязательный этап технологического процесса и входит в любой комплект оборудования производства пенопласта. Мешок-вкладыш

в бункер из специальной брекерной ткани (в принципе, можно использовать

любую ткань с ячейкой 1- 2 мм .). Объем мешка от 10 до 30 м3 .

Мешок-вкладыш

в бункер из специальной брекерной ткани (в принципе, можно использовать

любую ткань с ячейкой 1- 2 мм .). Объем мешка от 10 до 30 м3 .

Цена электропривода верхней крышки - 13 500 руб.

Цена электропривода верхней крышки - 13 500 руб.

Предназначена

для упаковки пенопласта в термоусадочную пленку.

Предназначена

для упаковки пенопласта в термоусадочную пленку.

Если есть возможность по подключению,

то лучше поставить КЭП 200 (потребляет больше электроэнергии на 40

кВт, а пара выдает на 70 кг больше.) или КЭП 250

Если есть возможность по подключению,

то лучше поставить КЭП 200 (потребляет больше электроэнергии на 40

кВт, а пара выдает на 70 кг больше.) или КЭП 250  В

ресивере накапливается пар сжатый до жидкого состояния, его температура 140 - 160 град.С. В момент пара в блок форму, аккумулятор пара разряжается, и накопленный пар под давлением заполняет в блок форму. Воздух в блок-форме замещается паром в течении 1 секунды. Происходит "тепловой удар" который спекает шарики пенопласта.

В

ресивере накапливается пар сжатый до жидкого состояния, его температура 140 - 160 град.С. В момент пара в блок форму, аккумулятор пара разряжается, и накопленный пар под давлением заполняет в блок форму. Воздух в блок-форме замещается паром в течении 1 секунды. Происходит "тепловой удар" который спекает шарики пенопласта.

Мы

рекомендуем применить вентилятор не менее № 2.5 с двигателем 1.5 -

2.2 кВт при 1500 - 3000 оборотах, среднего или высокого давления.

Для сушки с пневмотранспортом необходимо два подобных вентилятора,

при этом один из них должен быть оснащен подогревом воздуха. В качестве

нагревательного элемента можно использовать обыкновенный жигулевский

радиатор, через который пропускают пар из паропровода.

Мы

рекомендуем применить вентилятор не менее № 2.5 с двигателем 1.5 -

2.2 кВт при 1500 - 3000 оборотах, среднего или высокого давления.

Для сушки с пневмотранспортом необходимо два подобных вентилятора,

при этом один из них должен быть оснащен подогревом воздуха. В качестве

нагревательного элемента можно использовать обыкновенный жигулевский

радиатор, через который пропускают пар из паропровода.